Решения для машиностроенияИнтегрированная система позволяет решать следующие задачи: Повышение эффективности производства за счет следующих факторов: эффективное использование трудовых ресурсов за счет обеспечения контроля производственной деятельности цехового персонала; повышение коэффициента использования производственных мощностей за счёт оптимальной загрузки оборудования; обеспечение эффективного производственного планирования, в том числе сокращение издержек на складское хранение комплектующих и вспомогательных материалов; снижение объема незавершенного производства; увеличение быстроты реакции на изменения потребностей в готовой продукции и комплектующих;

Уменьшение количества брака продукции за счет регистрации точек возникновения брака и автоматизации процесса идентификации и прослеживаемости производства; Повышение точности обеспечения клиентских заказов за счет использования системы объемно-календарного планирования с учетом информации о загрузке ресурсов предприятия, что обеспечит повышение уровня клиентского сервиса; Повышение качества принимаемых управленческих решений за счет автоматизации производственного, логистического и финансового контура предприятия и обеспечения оперативного предоставления необходимой управленческой информации и снижения человеческого фактора

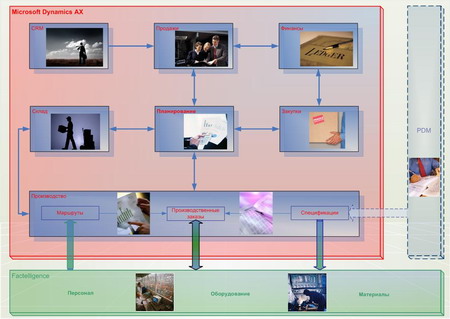

Структура решения

В результате внедрения системы с предложенной функциональностью ожидается следующий эффект от использования системы:  Увеличение эффективности рабочих центров на 15-35% за счет детального планирования рабочего времени на подготовку производства, идентификации полуфабрикатов и узлов и сокращения задержек движения деталей между операциями; Снижение запасов незавершенного производства на 12-28% за счет точного планирования потребностей в деталях на каждом переделе, прослеживания движения партий материалов в производственном процессе; Снижение складских запасов на 10-30% за счет планирования закупок материалов под заказ и своевременной регистрации складских операций. Повышение качества выпускаемой на каждом переделе продукции на 5-20% за счет прослеживания и идентификации прохождения деталей; Снижение количества ситуаций «аврального» производства, в результате использования системы планирования с учетом загрузки ресурсов; Повышение качества обслуживания клиентов за счет формализации и регистрации взаимоотношений с клиентами в единой ИС и повышения точности поставок в результате сквозного планирования изготовления заказа; Снижение числа управленческих ошибок, связанных с неточностью и несвоевременностью полученной информации из-за большой доли ручного ввода и разобщенности используемых систем.

|